在模具加工方面,形狀面相關的加工全部采用無人加工,座面及平面加工方面也實現了80%的無人加工,目前還在不斷提高無人加工率。

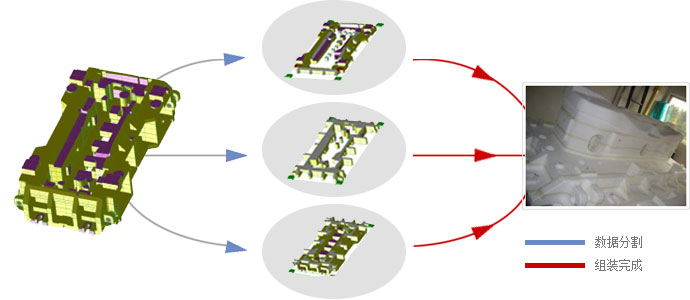

模型組裝調試

在模具組裝調試方面,模具制造科有兩臺調試機KAWASAKI1000T和KAWASAKI500T,對模具品熟過程中出現的問題進行修正確認。保證模具達到最佳的品質及量產性。

模具設備

實驗中心擁有齊全的車輪檢測儀器,同時引進高端進口檢測設備對車輪進行包括車輪性能及功能、材料、涂層性能以及車輪尺寸等全方位的專業性能測試,具體檢測項目包括車輪彎曲疲勞試驗、車輪徑向疲勞試驗、13°/30°/90°沖擊試驗、不平衡測試、熔深檢測、螺母座強度測試、鋼材元素含量分析、拉伸試驗、金相分析、重金屬含量檢測、鹽霧試驗、高低溫試驗、紫外線老化試驗、色差檢測、光澤度檢測、附著力檢測、硬度測試、碎石測試、漆膜沖擊試驗、耐酸耐堿測試、 三坐標檢測、跳動檢測、尺寸測量、火光光譜分析 、 X熒光光譜分析等。

精密加工

通過運用各種鍛造沖壓、伺服多工位沖壓機的單獨的增厚加工,精密加工,回轉加工,實現了以往沖壓加工領域中高難度的增厚加工及1/100mm單位的精密加工。并且,與以往相比大幅度減少了機械加工。依靠可以生產出高精度保證產品的高端技術和獨有的先進全自動裁剪加工生產線,生產汽車變速器等產品。

增厚加工

運用仿真模擬技術和沖壓加工技術,通過能使材料的板厚度變得更厚的增厚加工技術,大大增加了產品設計的自由度。并且,通過裁剪最小化降低成本及通過加工硬化實現了零件強度的增強。活用至今培育的經驗以及積累的技術要領,滿足客戶從開發到批量生產的需求。